Fra null til hundre på fire år

Veksten i landbasert avdeling hos AKVA group på Klepp har vært kraftig de siste årene. Men å bygge organisasjon og skalere opp kan by på problemer hvis det ikke gjøres riktig. Det gjenspeiles også i måten man tilnærmer seg teknologien på.

RAS-teknologien begynte å gjøre sitt inntog i norsk oppdrettsnæring for tjue år siden. Da lå tyngdepunktet for denne teknologien i Danmark, hvor også AKVA groups landbaserte aktivitet hadde sitt utspring.

Mye vann har rent gjennom biofiltre siden den gang, og med noen grunnrenterystelser underveis har tyngdepunktet gradvis flyttet seg nordover til Norge. Dagens RAS-leverandører har hovedsentre både på Østlandet, i Midt-Norge og på Vestlandet. Et av disse sentrene finner vi på Klepp, en halvtimes kjøretur sør for Stavanger.

Fullintegrert i konsernet

– Da jeg overtok som sjef for den landbaserte avdelingen for omtrent fire år siden, hadde vi ingen ansatte på hovedkontoret på Klepp som jobbet med landbasert oppdrett. I dag er vi rundt 100 på hovedkontoret, og globalt er vi 250 ansatte, forteller COO, Johan Fredrik Gjesdal.

Den landbaserte avdelingen er nå fullintegrert i AKVA groups konsern og drar fordel av kompetansemiljøet både internt og i Stavanger- og Vestlandsregionen.

– Vi innså relativt raskt at vi ikke var godt nok rigget for fremtiden. Bransjen har gjennomgått en profesjonalisering, og vi har lagt stor vekt på å styrke vår vitenskapelige tilnærming for å sikre optimal ytelse og skalerbarhet. Vi forsto at vi måtte videreutvikle teknologien vår og forbedre måten vi leverte prosjekter på hvis vi skulle forbli konkurransedyktige i dette markedet, sier han.

– Derfor har vi brukt mye tid og energi på å styrke kompetansen, forbedre prosessene og dokumentere teknologien. Vi måtte rett og slett ta et skikkelig løft som teknologiselskap, sier han.

Siri Tømmerås, kommersiell direktør for AKVA group Land Based, sier at det også har handlet om forholdet til kundene.

– Vi gjorde som de fleste andre, vi fokuserte primært på å levere anleggene, med lite oppfølging i etterkant. Nå ser vi at vi i langt større grad må være en partner som hjelper oppdretterne med å sikre kvalitet i fiskeproduksjonen.

– Vi må kunne levere solid service og driftsstøtte. Det krever at vi tenker som en oppdretter, og for å få det til må vi bruke mer tid hos kundene. Derfor har vi også ansatt folk med erfaring fra produksjonen, legger hun til.

Vitenskapelig dokumentasjon

Et viktig moment som trekkes frem er behovet for vitenskapelig forståelse av hvorfor en komponent eller prosess fungerer som den gjør, og hvordan den påvirkes av ulike variabler.

– Vi kaller det «science behind». Vi har systematisk gjennomgått alt vi leverer for å sikre optimal ytelse og riktig dimensjonering. Vi har gått fra en erfaringsbasert til en vitenskapelig tilnærming, noe som gjør oss langt bedre i stand til å skalere opp eller ned til de produksjonsstørrelsene vi skal levere til.

Det sier Jan Christian Kerlefsen, direktør for R & D og engineering i Land Based.

– Jeg kom hit for tre år siden fra en jobb i ABB Robotics, hvor jeg primært jobbet med industrielle roboter til bilindustrien – en svært moderne industri. Det jeg særlig har tatt med meg til denne jobben, er den vitenskapelige tilnærmingen til forskning og utvikling.

– Mye av det vi skal teste og dokumentere må gjøres ute hos kundene. Derfor har vi tilbrakt mye tid hos kunder som Tytlandsvik Aqua, sier han.

De har også levert til og jobbet tett med selskaper som Mowi, Ænes Inkubator og Bindalssmolt, samt kunder utenfor Norge, som Cooke i Canada og Sealand i Chile. Også hos Årdal Aqua er de involvert.

Anlegget ble opprinnelig bygget med Billund-teknologi, og etter konkursen har AKVA group videreført prosjektet for å sikre ferdigstillelse og stabil drift.

Bygget opp laboratorium

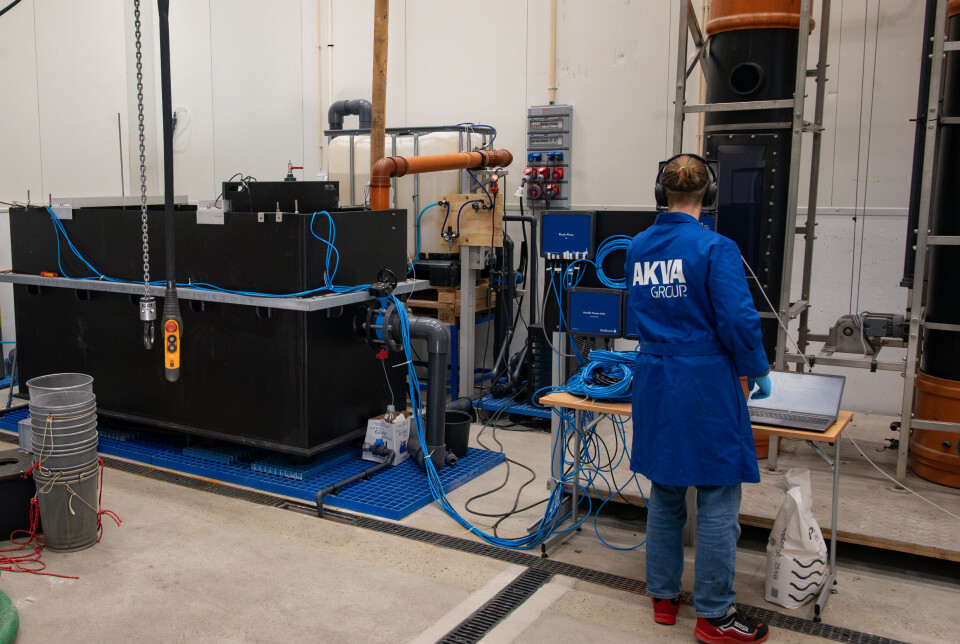

De siste årene har det også blitt bygget opp et industrielt laboratorium ved kontorene på Klepp.

– Vannkvalitet er en av de mest utfordrende faktorene å eksperimentere med. Vi kan teste mye hos kunden, men å variere pH, salinitet og temperatur for å analysere effekten på en CO₂-lufter, kan vi ikke gjøre i et anlegg der det faktisk produseres fisk. Det kan vi derimot teste her, sier han.

Gjesdal sier de også har profesjonalisert forsyningskjeden i leveransene.

– Derfor har vi ansatt slike som Kerlefsen, som kommer fra andre industrier.

Gjesdal sier at selskapet har relativt få egne patenter.

– Vår IP (Intellectual Property, red.anm.) ligger i dimensjoneringen og designet av vannbehandlings- og resirkuleringsteknologien, som er vitenskapelig dokumentert. Derfor kjøper vi det meste fra eksterne leverandører og setter komponentene sammen etter våre retningslinjer og spesifikasjoner for å skape et velfungerende system.

– Det har skjedd mye i næringen de siste årene. Tidligere presset man disse «legoklossene» inn i eksisterende bygg. Nå tilpasses bygget heldigvis prosessanlegget, ikke omvendt, sier Tømmerås.

– Oppdretterne har nå en betydelig høyere bestillerkompetanse. Spesifikasjonene er langt tydeligere og mer presise, og det er en positiv utvikling, understreker hun.

Veien videre

Men hva skjer fremover? Næringen bygger postsmoltanlegg og planene om matfiskanlegg på land realiseres både i Norge og resten av verden. Profesjonaliseringen har nådd leverandørindustrien for fullt. Er resten bare stø kurs?

– Vi har en plan, smiler Gjesdal.

– Det vi har bygget til nå, er et solid grunnlag for videre vekst. Vi har nå en fullintegrert global organisasjon innen AKVA groups landbaserte avdeling, med avdelinger i Norge, Danmark, Chile og Kina. Vår ambisjon er å være markedsledende på postsmolt globalt. Samtidig er det fortsatt mye uforløst potensial innen matfisksegmentet, sier han.

Derfor er selskapet klar for å ta et steg opp til et nytt innovasjonsnivå.

– Vi tror det vil skje endringer i næringen fremover som blir «disruptive». Kjernen i vannbehandlingen har vært den samme i mange år, men nå ser vi nye teknologier med mindre fotavtrykk og betydelig lavere energibruk. Vi må tenke smartere og finne bedre løsninger, sier han.

Noe av det han ser for seg, er en fullautomatisering av produksjonen.

– En laksefabrikk genererer svært mye data, og vil generere enda mer i fremtiden. Vi skal bruke disse dataene til å optimalisere produksjonen og skape enda større verdi for kunden.

Kerlefsen påpeker at det de driver med ikke skal være grunnforskning.

– Det er markedsdrevet innovasjon, og alle våre innovasjonsprosjekter skal ha en kunde i andre enden.

Resultatet av denne utviklingen har de kalt Landbased 4.0. Navnet spiller på begrepet «Industry 4.0», som handler om å ta kostnadseffektivitet og produktivitet til neste nivå, samtidig som det åpner for nye forretningsmodeller og kundeplattformer gjennom blant annet digitalisering av produkter og tjenester.

– Hvor står så næringen om ti år tror dere?

– Om ti år tror jeg matfiskproduksjon er større enn postsmolt, globalt sett. Noen rapporter har spådd flere hundre tusen tonn matfisk allerede i 2030. Jeg tror det blir kraftig vekst nå fremover og at hvis vi tar hensyn til både produksjon og anlegg under bygging, er 200 000 tonn realistisk i 2030. I tillegg har vi klokkertro på postsmoltsegmentet. Her er det mange store søknader og prosjekter på gang, påpeker Siri Tømmerås.

– Noe av det beste du kan gjøre for fiskehelsen og volumvekst på eksisterende sjølokaliteter er å produsere stor postsmolt. Derfor kommer det til å bli bygget mye i Norge i årene som kommer, sier Johan Fredrik Gjesdal.

Komponenter testes, prefabrikkeres og sammenstilles ved AKVA groups hovedkontor på Klepp, sør for Stavanger. Foto: Pål Mugaas Jensen

Det chilenske markedet har derimot ikke vært like sterkt de siste årene.

– Regelverket der gir ikke et like sterkt insentiv for postsmolt, ettersom man ikke like enkelt kan hente ut tilsvarende volumvekst i sjølokaliteter som i Norge. Men de chilenske oppdretterne begynner å se at postsmoltproduksjon gir større fleksibilitet i produksjonen, samtidig som kortere tid i sjø reduserer lusepåslag og risikoen for sykdom. Derfor har vi dialog med mange aktører i bransjen om fremtidig utbygging, sier han.

Men tross en ikke altfor stor postsmoltentusiasme i Chile ennå, fikk AKVA group likevel tidligere i år sikret en kontrakt med Cermaq Chile om bygging av et RAS-anlegg som skal kunne produsere 14 millioner smolt – riktignok ikke større enn ca. 150 gram. Kontraktsverdien er på hele 350 millioner kroner.

Når det gjelder matfiskproduksjon, tror Gjesdal at de største anleggene primært vil bli bygget utenfor Norge.

– Slike anlegg må bygges nær konsumentene. Vi ser jo at når Nordic Aqua i Kina klarer å produsere fisk på 7 kg med mindre enn 2 % dødelighet, ingen kjønnsmodning og 99 % superior-andel, så gir det mening. Fremtidens forbrukere vil ikke akseptere at fisken fraktes med fly.

– Landbasert matfiskproduksjon er ikke en trussel mot produksjonen i Norge. Den sjøbaserte matfiskproduksjonen her vil fortsatt kunne betjene et økende marked i Europa svært effektivt med biltransport, slik den gjør i dag, sier han.

Les mer om AKVA group Land Based

-

Ser utover NOAP: Tror på flere kontrakter i Kina

-

Enorm vekst i landbasert

-

– Landbasert oppdrett har nådd et mer modent nivå

-

AKVA group-sjefen om postsmolt: Land eller sjø?

-

Dobler aktiviteten og økte inntekt og lønnsomhet

-

Fikk RAS-kontrakt til 200 millioner kroner

-

Avansert prosessdesign tar form på nytt storanlegg

-

Dobler landbasert virksomhet i Q2

-

Årdal Aqua åpnet postsmoltanlegg

-

Prosjektmarginene bedret seg i første kvartal