Ofret alt for å motbevise lærebøkene

Når Asbjørn Drengstig setter seg et mål, blir selv hummeren blå i trynet før han gir seg.

Omtrent samtidig som startskuddet går for hummerfiske, besøkte LandbasedAQ det kanskje mest aktive hummerstedet av dem alle.

Men i dette tilfellet har hummeren flyttet på land, der den bor i små «leiligheter». Alt foregår hos Norwegian Lobster Farm på Judaberg på Finnøy, der oppdrett av hummer nå skal realiseres i større skala.

Vi møter Asbjørn Drengstig, daglig leder i Norwegian Lobster Farm. Han forteller at det i en amerikansk fagbok på 90-tallet stod svart på hvitt om hummeroppdrett: «Cannot be done». Da gikk det en liten jævel i Drengstig, som den gang var i slutten av 20-årene.

– Tre kamerater og jeg tenkte at jo, dette skal vi klare, sier han med et smil.

Ideen kom sammen med broren Tormod og kompisene Ivar Kollsgård og Rudolf Svensen, akkompagnert av litt whisky og lakris. Tormod er kybernetiker, mens Ivar og Rudolf er ingeniører.

Lærer kun av egne feil

Eventyret startet på Kvitsøy, der han og de tre andre tok over fasiliteter Havforskningsinstituttet tidligere hadde brukt. Sammen med HI dokumenterte de én og én variabel for hummeren.

– Da vi begynte, visste vi ikke hvor lang tid det tok til salgbart produkt. Vi visste ikke hvilken mat hummeren skulle ha, hvor store bur den trengte, eller hvilken teknologi vi burde bruke. Vi visste til og med ikke om det smakte godt.

I dag har de god kunnskap om hele verdikjeden og den kompetansen kommer utelukkende fra læring av egne feil.

– Det finnes jo fortsatt ingen på kloden å spørre siden dette aldri har vært gjort før.

Drengstig mener de trolig var blant de første som brukte RAS på fullt sjøvann. De måtte selv finne dimensjonerende kriterier, respirasjonsrater og hvilken type biofilter som fungerte best.

Alt ble gjort på dugnad. Den gang var egeninnsats godkjent som prosjektkostnad, og timene ble revisorbekreftet, noe som senere ga grunnlag for finansiering fra SND (nå Innovasjon Norge).

Alt gikk tapt

Etter 47 000 revisorgodkjente dugnadstimer og tett samarbeid med Havforskningsinstituttet, Universitet i Stavanger, Nofima og IRIS, lyktes de. Produktet, porsjonshummer på 250–300 gram, med en produksjonstid på 2–2,5 år, ble fra 2009 levert til Michelin-restauranter som Noma i København, samt til eksklusive restauranter som Renaa, Charles & De og Tango i Stavanger-området, i tillegg til utvalgte restauranter i Storbritannia og Spania.

Men i 2011 brant hele anlegget ned til grunnen. Både politi, brannvesen og krimteknisk var involvert, og man sporet brannen til en elektrisk feil i en varmtvannsbereder eller en fryseboks, men ingen konklusjon på virkelig årsak kunne treffes. Alt gikk tapt: stamdyr som bestod av en levende genbank med 350 stamdyr med kjent DNA profil, produksjon, databaser, bildebehandlingsoftware og dokumentasjon. Likevel er ikke Drengstig typen som gir opp.

– Selv om jeg aldri har vist vitnemålet til noen arbeidsgiver og aldri vært ansatt, så tok jeg en personlighetstest en gang, og da var jeg på rød sektor på viljen til å ta risiko, humrer han.

Etter brannen finansierte Drengstig selskapet over flere år gjennom konsulentoppdrag for å utvikle bærekraftig teknologi- og kunnskap til tropisk oppdrett i Asia og Afrika.

– Jeg hadde nok hatt mer penger på konto i dag om jeg hadde kastet inn håndkledet etter brannen, men penger er mer et verktøy enn et mål for meg, sier Drengstig.

Etter 2016 har også flere EU-prosjekter bidratt til å få Norwegian Lobster Farm der de er i dag.

Produksjon i Rogaland

På Finnøy har selskapet utviklet et landbasert oppdrettssystem for hummer, basert på RAS-teknologi og avansert automasjon.

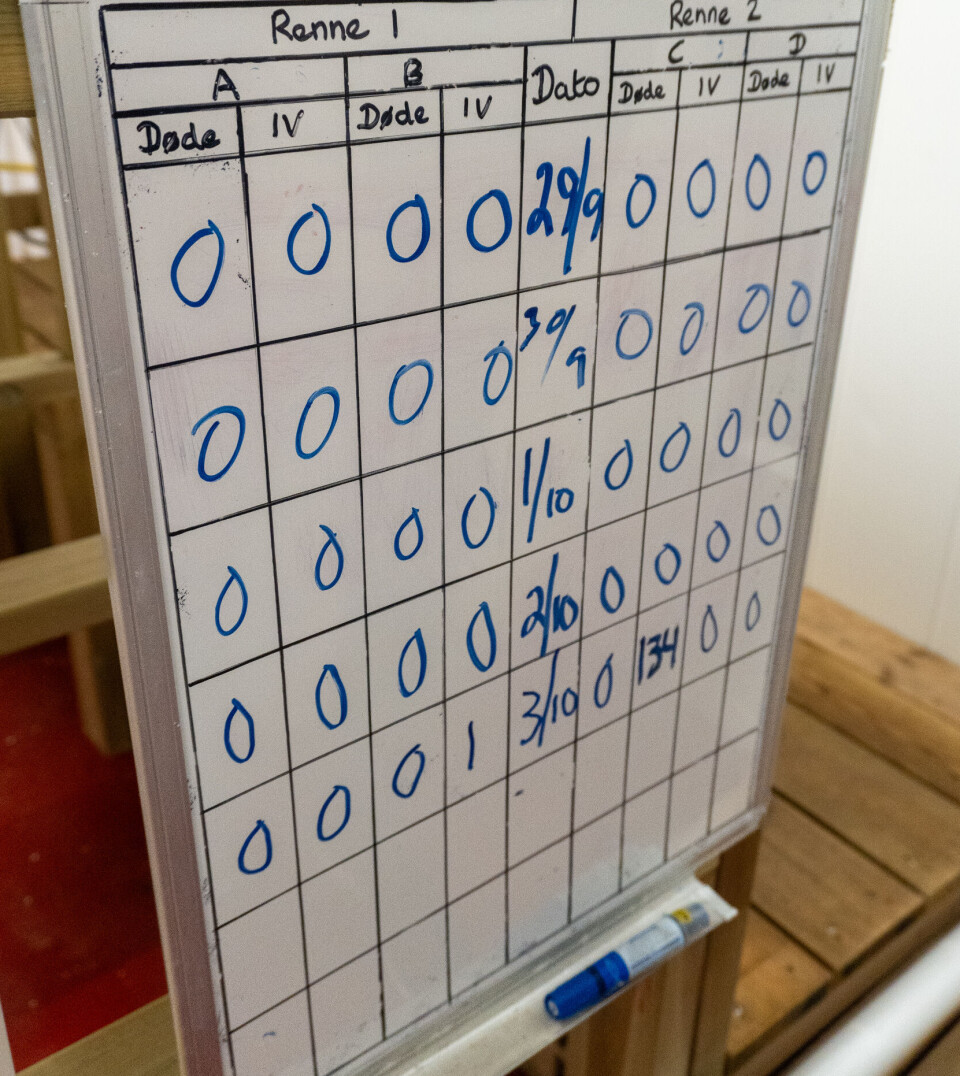

Drengstig, som har bakgrunn som marinbiolog, er selv ute med båt og fisker villhummer med rogn året rundt, som sikrer yngel til produksjonen. 10% av IV-stadie yngelen som stamdyrene gir, setter selskapet ut igjen i havet, for å styrke den naturlige hummerbestanden. Alt skjer i samspill med Fiskeridirektoratet, hummeren og miljøet for å sikre en god bærekraft.

Selskapet har en dialog med myndighetene for å sikre at de ikke tar ut for mange stamdyr i ett område, og har utvidet området etterhvert som behovet har økt.

– I tillegg setter vi tilbake alle stamdyr som har klekket hos oss slik at de kan legge ut rogn, bli befruktet og enten komme «hjem» igjen til oss eller klekke i guds frie natur.

De beholder imidlertid de beste damene for avlsformål. De stamdyrene som settes tilbake i sjø, blir V-notchet i halen før gjenutsett, slik at ved fremtidig gjenfangst så vet selskapet med sikkerhet at hummeren har vært innom dem tidligere.

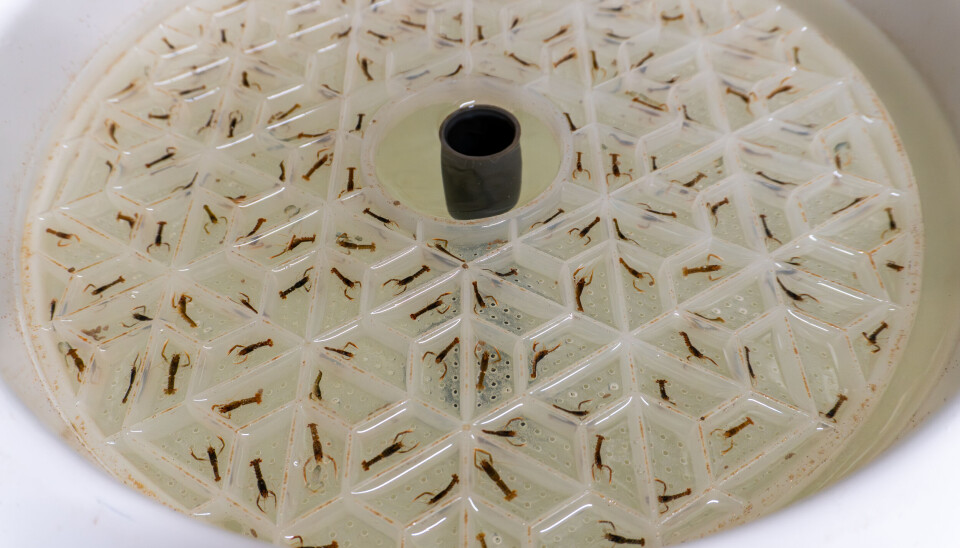

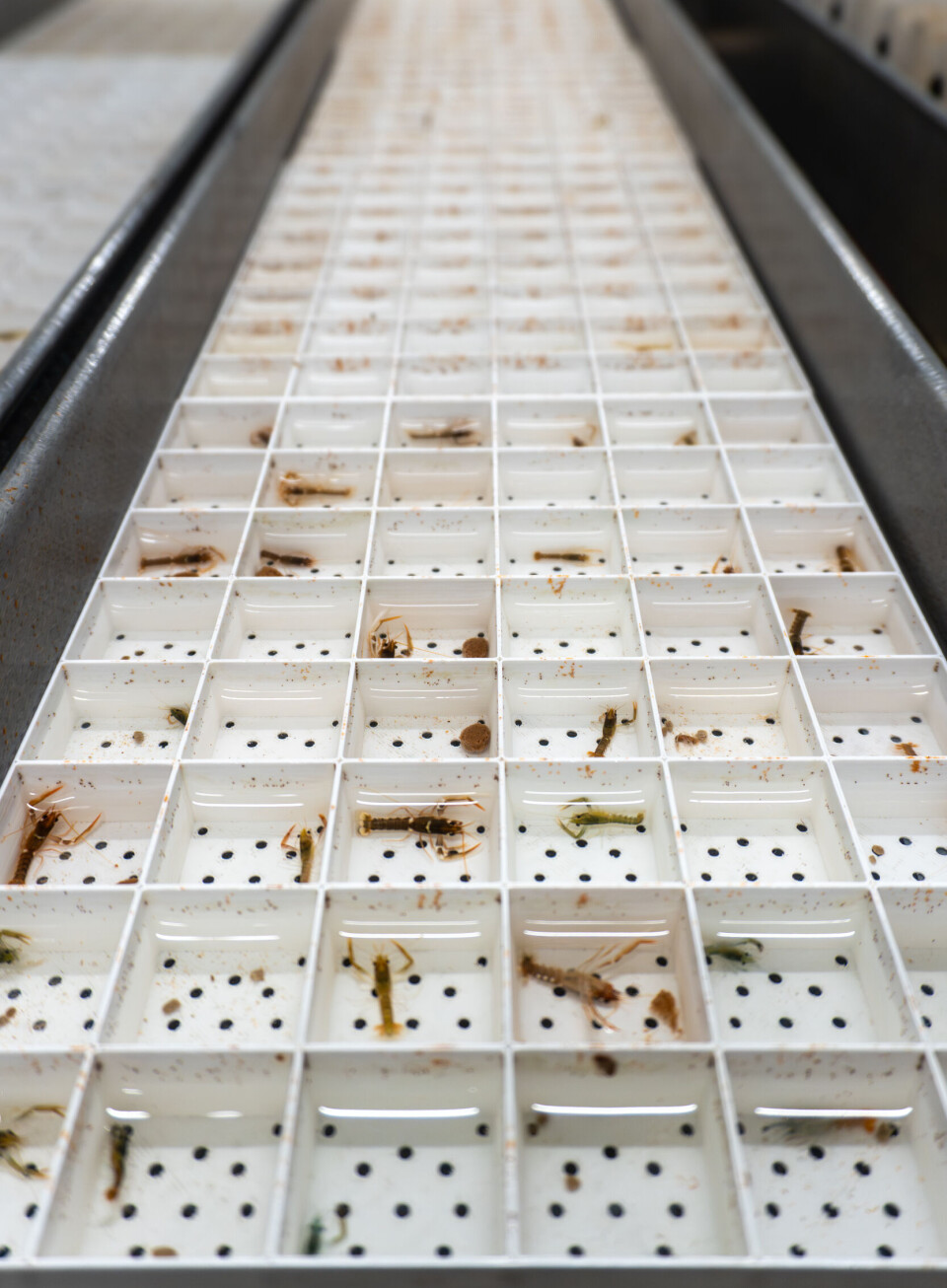

Hver hummer bor i et eget bur, eller «leilighet», plassert i et «champagnetårn-basert» karanlegg i glassfiber. Burene flyttes automatisk gjennom systemet etter vekstfase, fôring og skallskifte. Dette gjør at hvert individ kan følges gjennom hele livssyklusen, og hummeren blir matet av en robot.

Det koster å utvikle

Han forteller også hvordan selskapet bruker temperatur aktivt til å styre skallskiftet, og at de øker eller senker temperaturen for å synkronisere prosessen.

– Vi styrer produksjonen ganske nøyaktig til tross for at vi fortsatt bruker ville stamdyr som har ulike genetiske forutsetninger for overlevelse og tilvekst. Vi regulerer temperaturen for enten å holde tilvekst på topp eller redusere tilvekst for å øke biomassen som har salgbar størrelse.

I dag har selskapet et prototypeanlegg med kapasitet til 500 kg årlig produksjon, hvor formålet utelukkende har vært biologisk- og teknologisk utvikling.

Drengstig forteller at det koster å utvikle kunstig intelligens, ny teknologi og enkeltkomponenter som til slutt skal «snakke» sammen.

– Bare innovasjonsprosessen for å utvikle en fôringsrobot som fôrer 1-2 pellets (0,05 – 0,1 gr) til hvert individ tok sin tid.

Det selskapet skal nå, er å bygge ut to nye moduler som øker biomassen betydelig og gjør at de kan levere stabilt ukentlig fra 2026.

Fôres av roboter

Selskapet har syv reoler i drift og bruker full resirkulering av sjøvann med oksygentilsetning, UV-rensing og mekanisk filtrering.

– Vi kjører alt på plast, titan og glassfiber, for syrefast stål korroderer for raskt i saltvann, forklarer Drengstig mens han viser oss rundt på anlegget.

– RAS-systemet har egne løftesøyler og heiser som flytter burene mellom nivåer. Det gjør at vi kan drive kompakt, modulbasert og skalerbart uten å måtte bygge nytt for hver utvidelse.

Systemet bruker sirkulasjonspumper som skaper laminær vannstrøm gjennom hver renne – en teknologi inspirert av Victor Øyestads lengdestrømsprinsipp og de har klart å oppnå selvrens i deres leilighetskompleks.

– I praksis får hver hummeretasje sin egen elv. Det sikrer god og stabil vannkvalitet, lav stressbelastning og god dyrevelferd, sier Drengstig.

Trent på tusenvis av individer

Gjennom fire EU-prosjekter (EuroStars og Horizon-2020) har selskapet utviklet avanserte kamerabaserte løsninger som overvåker både vekst og atferd. Et høyoppløselig kamerasystem gjenkjenner larver i ulike utviklingsstadier på under et millisekund.

– Algoritmene er trent på tusenvis av individer og klassifiserer larvene som stadie 1 til 4 ut fra form, klolengde og bevegelsesmønster. Kameraene fungerer også som «øyne» i klekkeriet og styrer robotarmen som plasserer ferdige postlarver i bur, sier Drengstig.

I pelagisk fase hadde selskapet tidligere en overlevelse på ca 10 % fra klekking til stadie IV. Basert på utvikling av separasjonsmetoder og fôr, er de nå oppe i 40 %. Etter IV-stadie er overlevelsen frem til fingerstørrelse over 90 %.

– Fra ca 5 cm og frem til salg har vi bare sporadisk dødelighet, noe som viser hvor hardfør denne arten er.

Systemet brukes nå også til å utvikle velferdsindikatorer for hummer. Et kamera som er under utvikling skal måle dyrenes lengde og bredde og beregner en vekstfaktor og vekt i sanntid, i tillegg til å kunne identifisere alle høstbare dyr i populasjonen. Hvert kamera har kapasitet fra noen få- til flere hundre tusen enkeltindivider.

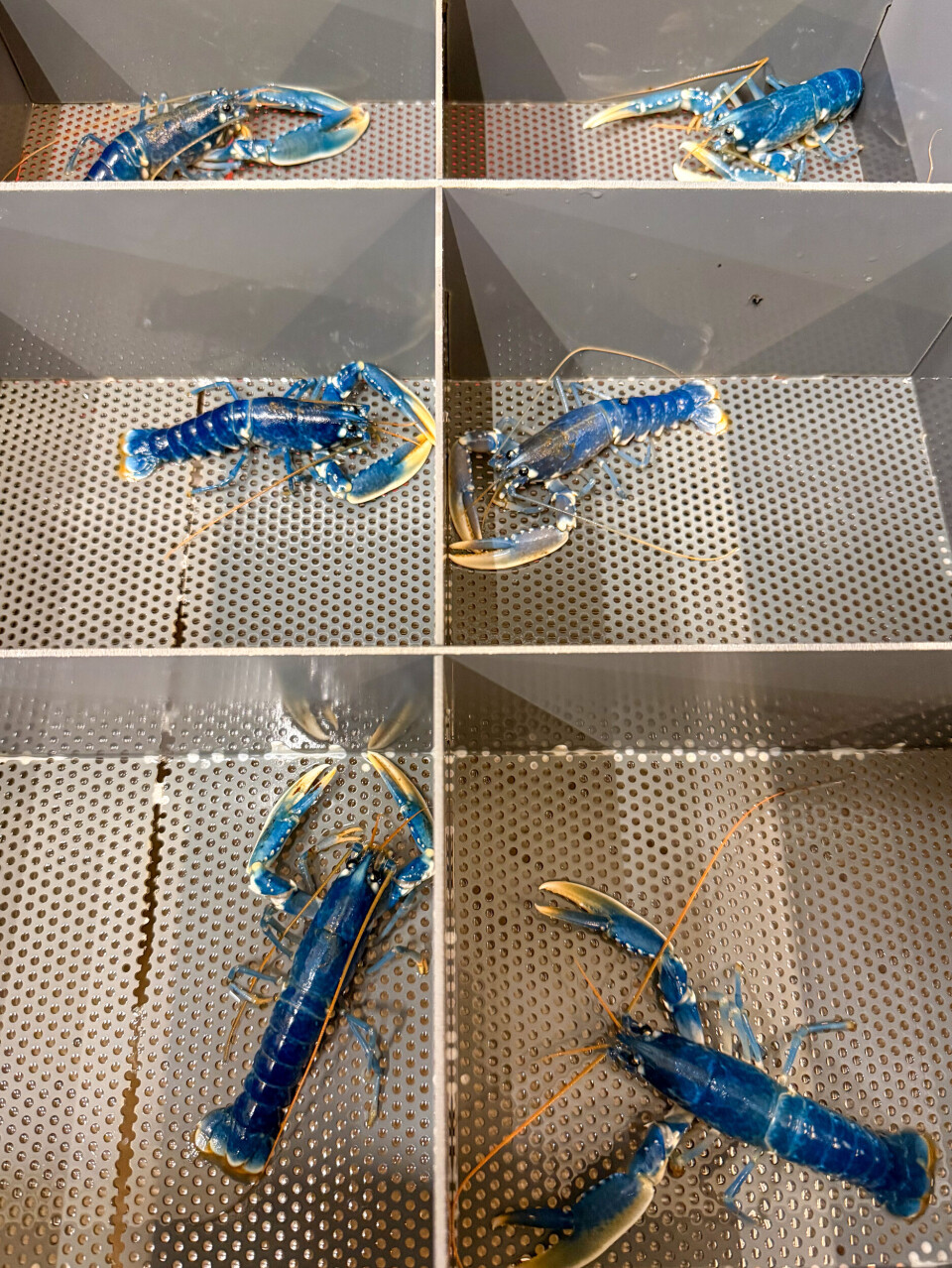

– Etter 12 måneders produksjonstid er den klar for å selges. Da veier den omtrent 100 gram og blir vår «Baby Blue», forklarer han.

Blå hummer

Baby Blue-navnet oppsto etter at en kokk ville kjøpe alle blå hummere selskapet hadde. Drengstig var imidlertid usikker på om det var en god ide, siden ingen før hadde smakt så små hummer. I tillegg vil jo fargen etter tilberedning ikke være rød som for svart hummer.

Skepsisen forsvant imidlertid fort etter at en Michelin-mentioned restaurant i Kroatia stengte dørene en dag, og laget teater og de mest eksklusive retter av hummeren.

Hyppige skallskifter gir en mykere, tynnskallet hummer med høy kjøttandel, der fargen på skallet holder seg blå.

– Vi hadde blå hummer også tidlig på 2000-tallet, men da var målet vårt at hummeren skulle være svart, tilsvarende villhummer. Vi visste ikke bedre. Vi korset halsen og håpet at den ble svart, og det blir den også når den kommer opp mot minstemålsstørrelse.

Drengstig forteller likevel at basert på den kulinariske utviklingen det siste tiåret, med bl.a. tastingmenyer, satser de heller på 100grams hummer og de har trademarked produktet BabyBlueTM. Dette halverer produksjonstiden, dobler rotasjonen i anleggene, reduserer biologisk risiko og ikke minst øker inntjeningen.

Han forteller videre at en vill hummer har rundt 35 prosent kjøtt og 65 prosent skall. Baby Blue har ifølge Drengstig det motsatte.

– Når den skifter skall så ofte, rekker ikke skallet å herdes. Det gjør at skallet også kan spises, nærmest som en chips, sier han.

Etter å ha blitt testet av toppkokker i både Norge og Kroatia, fikk hummeren strålende omtaler.

– En kokk sa det rett ut: «Dette er den beste hummeren jeg har smakt». Da skjønner du at du er inne på noe.

Trives på 20 grader

I produksjonen holdes vannet på 20 grader, noe som ifølge Norwegian Lobster Farm sjefen gir optimal vekst.

– Hummeren vokser raskere hos oss enn i sjøen. Der tar det ca fem–sju år før de blir kjønnsmodne – vi klarer det på ca to-tre.

Fôret er utviklet internt i samarbeid med DTU-Aqua i Hirtshals, og bygger på et justert torskefôr tilsatt astaxantin og flere spesifikke ingredienser som hummeren har behov for i skallskifte.

– Vi ville gjerne kjøpe fôr off-the-shelf i starten og testet alt fra tilapia-, smolt, tropiske reker, røye og kveitefôr, men torskefôr fungerte best. Men siden torsk er en hvit fisk, ble jo hummeren hos oss hvit til slutt. Vi har derfor finjustert resepten med farge, mikronæringsstoffer og vitaminblandinger. Resultatet er et fôr som både gir stabil vekst og påvirker fargen, påpeker han.

Drengstig forteller også at hummeren har for vane å spise sitt eget skall. Derfor stopper de fôringen når den har skallskifte. På den måten sparer selskapet både penger til fôr og utslipp til miljøet.

Under omvisningen på anlegget får LandbasedAQ også se at hummerne strekker klørne opp mot robotarmen når den nærmer seg. I leilighetene med de største hummerne, ser det ut som en Robbie Williams-konsert når fôring pågår.

– Når lyset kommer, vet de at det er mat. De er ganske fascinerende skapninger.

Utvider produksjonen på Finnøy

Selskapet har også tidligere inngått en samarbeidsavtale med datasenteret Green Mountain om bruk av spillvarme i produksjonen, som skulle brukes til kommersiell oppskalering.

Planen var å bygge ut produksjonen til 30 tonn i tilknytning til datasenteret, men prosjektet ble stanset av rekkefølgekrav fra kommunen.

– Det er byråkratisk tungt, for ikke å snakke om den finansielle belastningen det medfører for en gründerbedrift. Men vi gir oss ikke. Vi har en chatgruppe som heter «Herrens veier, vannets veier og alle andre veier», og denne brukes til å finne nye veier når innovasjoner, teknologi eller strategi må endres.

Selskapet har derfor flyttet fokus til å utvide på Finnøy. Prototypeanlegget har en kapasitet på 2–3 tonn, mens bygget ved siden av skal være dimensjonert for 20 tonn. De har likevel ikke gitt opp planene om å utnytte «low-grade waste heat» fra datasentre. Denne overskuddsvarmen holder rundt 20 grader, for lavt for fjernvarme og for høy eller lav for de fleste oppdrettsarter, men perfekt for hummer.

– Fordelen med en slik tilknytning, er garanti for vannforsyning, at man kan bruke gjennomstrømming av sjøvann, samt at konseptet blir mer sirkulært. Men mens vi venter på endelig avklaring, så bygger vi videre og utvider biomassen hvert år.

20 tonn tilsvarer over 200 000 hummere på 100 gram hver.

– Vi er nå i steady-state produksjon i pilotanlegget, og skal i løpet av 2026 ha kontinuerlig produksjon stor nok til å levere fast til flere restauranter.

Etter 12 måneders produksjonstid er den klar for å selges. Da veier den omtrent 100 gram og blir vår «Baby Blue»

En ny epoke for hummeroppdrett

Selv om produksjonen i dag er begrenset, har Norwegian Lobster Farm vist at hummer kan produseres på land.

– Vi har bevist at biologi, teknologi og systemet fungerer. Nå handler det bare om å bygge volum, finne riktig skaleringsstrategi og realisere det økonomiske potensialet som ligger i konseptet, sier Drengstig.

Han innrømmer at det tar tid å utvikle nye marine arter i oppdrett.

– Vi har ikke bare utviklet en pumpe, et filter eller et nytt sjømatprodukt. Oppstrøms har vi utviklet oppdrettsteknologier, kunstig intelligens, nye systemer og biologisk kunnskap. Nedstrøms har vi utviklet flere «disruptive» sjømatprodukter som ikke tidligere har eksistert i markedet.

Hvis en skal drive med dette, mener Drengstig man må ha to ting: passion og patience. Det sier han er de to P-ene. Resten mener han er tilfeldigheter.

– Det trenger ikke stå «takk for alt» på min gravstøtte, men «han var seige han her», ler Drengstig avslutningsvis.