Her skal Viking Aqua bygge matfiskanlegg

Prosjektet kaller de

neste generasjons akvakulturanlegg

Det er i området bak Stein-Inge Larsen, styreleder i Viking Aqua, at det landbaserte oppdrettsanlegget skal bygges.

Foto: Pål Mugaas Jensen

.

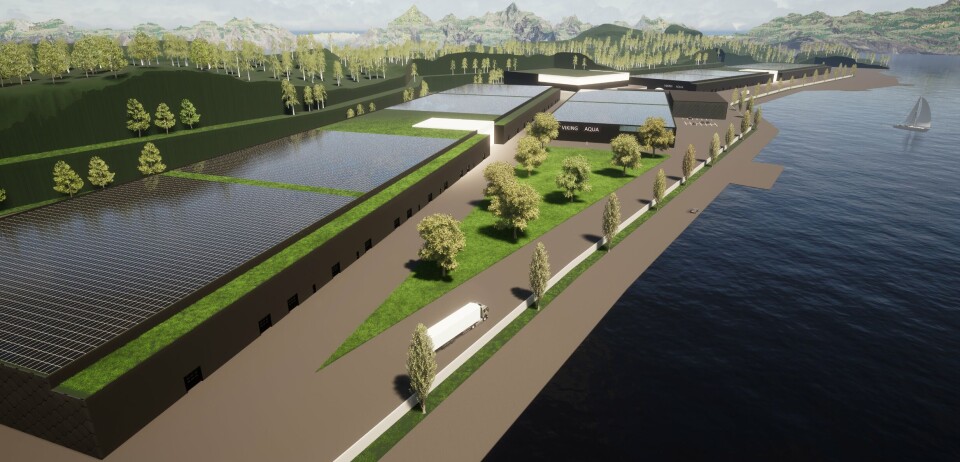

I Skipavika Næringspark rett over sundet for Mongstad, er det noe stort på gang. Stort både i areal, volum og kostnad. Men også i måten å tenke akvakulturproduksjon på.

Denne artikkelen er eldre enn to år.

- Jeg tror akvakulturnæringen akkurat nå står på kanten av en fundamental disrupsjon. Verden trenger mer høykvalitetsprotein, men samtidig trenger den at det produseres på en bedre måte enn i dag. Dette åpner et helt nytt spekter av muligheter for de som leder an i utviklingen av neste generasjons akvakultur – eller Next Gen Aquaculture, som er vårt slagord i denne sammenhengen.

Han som sier dette, er Stein-Inge Larsen.

Han har en lang fartstid som entreprenør og bedriftseier. Kanskje er han mest kjent som tidligere eier av transportselskapet Byrknes Auto, som i 2012 ble solgt til Tollpost Globe. Men han er også sønn av en av oppdrettsnæringens pionerer, Hilmar Larsen. Faren startet og drev Åralaks som på 90-tallet ble solgt til det tyske Laschinger.

Viking Aqua har tillatelse til 27 400 tonn matfisk og 5600 tonn postsmolt , totalt 33 000 tonn årsproduksjon

Eiere: Skipavika Næringspark AS, 55.8 %; Live Seafood AS, 15,5%; Eikeviken Holding AS, 12,1 %; BraaInvest AS, 12,1 %; Vestavinn AS,1,7 %; Andre,2,8 %

Total kostnad på 6,0 mrd kr. (oppdrett), slakteri estimert til 850 mill. kr.

Planer om byggestart i 2023 og første slakt av egen fisk i 2025

Alt Stein-Inge Larsen har drevet, har han drevet fra Byrknes i Gulen kommune, i kontorer så å si i nabobygget til Firda Seafood.

Nå er han hovedaksjonær i Viking Aqua – som han altså har tenkt å gjøre noe stort med.

- Jeg kjøpte industriområdet Skipavika i 2008. Her har vi satt av 200 mål til å bygge opp virksomhet knyttet til landbasert lakseoppdrett.

Han forklarer at de vil bygge et storskala, industrialisert oppdrettsanlegg for å demonstrere beste praksis.

Og beste praksis skal de hente ut fra de tre pilarene «Next Gen Technology», «Next Gen Production, og «Next Gen Business Model».

- Vi skal lukke sløyfen i en helhetlig og sirkulær verdikjede. Og vi skal oppnå suksess gjennom partnerskap, sier han.

Derfor er det viktig for dem å velge de rette partnerne. Dette skal også være partnere som skal være med å utvikle produksjonsformen.

Skipavika Næringspark ligger rett i nærheten av Mongstad oljeraffineri og har i flere år drevet både med grus og pukkproduksjon, samt være oppankringsplass for oljeplattformer som trenger vedlikehold. Foto: Pål Mugaas Jensen

For eksempel innenfor RAS-teknologi. Det er ingen hemmelighet at man i en tidlig fase inngikk et samarbeid med danske Billund, men at dette nå er forkastet til fordel for – i norsk sammenheng – noe mindre kjente AquaBioTech Group. AquaBioTech Group er et internasjonalt konsulent- og ingeniørselskap innen akvakultur med kunder og prosjekter i over 55 land. I over to tiår har selskapet drevet forskning, utvikling og kommersialisering av RAS-systemer, og har et eget 2000 kvm R&D-senter for havbruk på Malta. I Norge kan de fra før av skilte med å ha levert teknologien til smoltanlegget til Løddingen fisk.

Nøkkeltall for Viking Aquas anlegg

| Smolt (størrelser ikke avgjort) | MNOK 200-400 |

| Påvektst 1 (14 321 tonn) | MNOK 2 850 |

| Påvekst 2 (14 321 tonn) | MNOK 2 750 |

| Totalt tillatelsesvolum (årsproduksjon) inkl. smolt) | 33 000 T |

| Capex per kg. (levende påvekst) | NOK 195 |

| Opex (kg/levendevekt) | NOK 44,20 |

| Opex (kg/HOG) | NOK 52,50 |

- Etter å ha gått noen skikkelig e runder fant vi ut at vi hadde større krav til teknologi, bærekraft og fiskevelferd enn det Billund kunne gi oss. Å sikre fiskevelferd er kjernen i alle produksjonsprosesser og må være integrert i teknologien og designløsningene. Derfor har vi i ordnede former byttet leverandør, sier Larsen.

De har også inngått partnerskap med Framo som har utviklet LiftUp konseptet, pumper, og optimalisert vannstrømmene til RAS-prosjektet som skal være langt mer energieffektive enn dagens.

- Vi skal halvere dagens typiske forbruk på 8-9 kWh per kilo fisk. Det vil sikre et av de laveste energiforbrukene i bransjen, kun ved bruk av fornybar energi, sier han.

De mener også de skal klare å bygge tank- og RAS-kapasiteten med en 15 prosents reduksjon i arealbruk. Her er Overhalla Betong en viktig samarbeidspart gjennom sitt tankdesign.

- Vi får med vårt prosjekt til betydelig bedre marginer på alle kritiske RAS-kapasiteter, mener han.

Og i «Next Gen» terminologi, skal alt dette altså bli til «Next Gen RAS»

- Mange anlegg designes og bygges som oppskalerte ferskvannsanlegg. Men vi vil tenke helt nytt og skal utvikle et modulært RAS 4.0 basert på åpne standarder og et rikt leverandørøkosystem. Teknologien vi utvikler vil vi selvsagt dele med andre, sier han og legger ikke skjul på at han heier på alle som bygger landbasert.

- Det er nok marked til alle. Og når noen lykkes, hjelper det andre til også å lykkes.

Se video fra byggeplassen og intervju med Stein-Inge Larsen:

Bygget et helt cluster

Så samarbeid, og deling er essensielt i den forretningsmodellen de utvikler. Det er også clustertankegang i videste forstand.

Nylig slapp Skipavika Næringspark nyheten om at verdens første fabrikk for produksjon av såkalt grønn ammoniakk, dvs ammoniakk fremstilt ved hjelp av fornybar energi, skal bygges på samme området som Viking Aqua skal bygges. Fabrikken vil skape 50 kompetansearbeidsplasser og produksjonen vil være 100 000 tonn ammoniakk i året. Ammoniakk kan benyttes som energikilde bl.a på skip og lages industrielt fra hydrogen, som igjen er spaltet fra vann. Biproduktet er oksygen – som det jo er behov for i et RAS-anlegg.

- Målet er å utnytte råvarene 100 %, ved å stole på datadrevne beslutninger for fôr og andre materialer. Vi satser også på partnerskap for å bruke slam og annet fiskeavfall til å skape verdifulle biprodukter, utforske alternativer for å produsere alger, biogass, omega-3 og gjødsel fra produksjonsavfallet.

Derfor skal man ha inn et selskap som vil drive med slamhåndtering og Biomega skal inn med fabrikk for å håndtere restråstoffet som kommer fra eget slakteri på området.

Dessuten skal man bygge en kassefabrikk og et felles administrasjonsbygg for de ulike selskapene.

- Denne teknologi- og produksjonstilnærmingen kan selvsagt skaleres og utvides internasjonalt, med Skipavika som et utstillingsvindu for beste praksis og kontinuerlig læring, sier han.

Her i Skipavika Næringsparks sørlige ende skal det bl.a. bygges anlegg for grønn ammoniakk. I bakgrunnen til høyre skimter man så vidt Mongstad. Foto: Pål Mugaas Jensen

Planerer området

Da LandbasedAQ var på besøk nylig pågikk arbeidene for fullt med å planere området. Den jobben har man strengt tatt holdt på med en del år, for området har vært benyttet til å produsere pukk og grus til oljeindustrien. Oljenæringen har et stort behov for slike steinprodukter til for eksempel dekke over rørledninger som går langs bunnen. Området har en ideell plassering med dypvannskai og kort vei ut i Nordsjøen.

God tilgang på elektrisk kraft

I sjøen rett ut forbi ligger det et par oljeplattformer som er inne for vedlikehold, samt en større båt som er i midlertidig opplag. Alle ligger med landstrøm fra området.

- Kapasiteten på strømforsyningen inn på området er betydelig. I dag kjøper vi, selv med gunstige strømavtaler, strøm for 5-7 millioner kroner i måneden, forteller han.

At de allerede er en storkunde på strøm vil de nok dra nytte av når de skal bygge oppdrettsanlegget. At det er et næringsområde som allerede er i bruk og utsprengt, mener Larsen er en fordel.

- Det er ikke akkurat uberørt natur som skal benyttes til det plasskrevende anlegget, slår han fast.

Skal produsere 33 tusen tonn

Selskapet har allerede sikret seg en tillatelse på 33 000 tonn matfisk og postsmolt i året.

- Vi ønsker å kunne være fleksible så vi også kan selge postsmolt til eksterne oppdrettere, sier han.

Produksjonstiden i anlegget har man beregnet til 18 måneder fra 50 gram smolt til i underkant av 5 kilos matfisk. Fisken skal holdes på en jevn temperatur på 12 grader. Man har et mål om å ha 90 % overlevelse fra yngel frem til slakt.

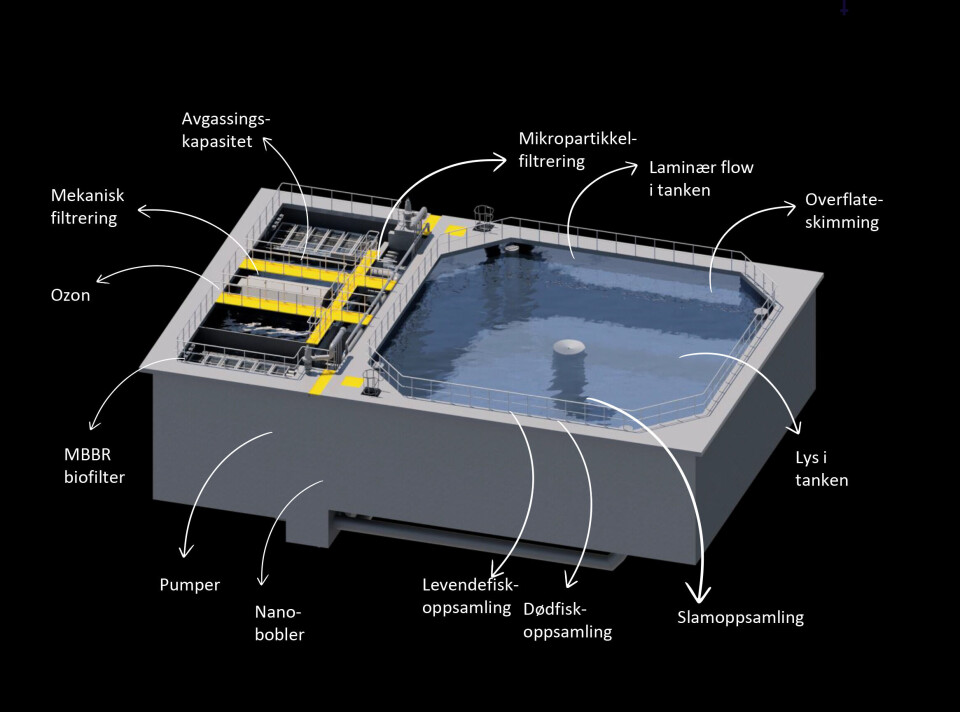

Matfiskproduksjonen skal skje i to bygg med hver 52 stk 8-kantete tanker a 2000 kbm. Hvert bygg vil være på ca 30 tusen kvadratmeter. Karene skal ha det de kaller for en «Active Water Flow» med laminering av vannstrømmene. Hver tank skal ha sitt separate RAS for å sikre definerte infeksjonssoner.

Hver tank vil også ha mulighet til å kjøre vanninntak og -utløp utenom RAS (Flow Through), for eksempel i tiden før slakt, da man vil sikre seg at fisken er fri for muddersmak forårsaket av bl.a. geosmin.

Det vil også bli tatt i bruk et system designet av LiftUp for å samle opp slam og pellets, og ved hjelp av design fra Overhalla har man optimalisert for plassutnyttelse og sedimentering.

Postsmolten skal produseres i tanker som er løftet litt opp i forhold til matfisktankene. Dermed vil flytting av fisken når den er ca. 1 kg skje ved å la den flyte rolig ned i påvekstavdelingen. Her skal den stå uten håndtering frem til slakt.

Ferskvannet i settefiskproduksjonen henter de fra en ferskvannskilde som renner inn på området. Denne skal man demme opp for å få en større buffer. I tillegg skal man avsalte sjøvann som hentes fra 80 meters dybde i sundet utenfor.

- Vannet i sjøen som vi skal bruke har en god temperatur og kommer fra et område med god strøm. Vi har hatt mer enn to år med testing og med kontinuerlige temperaturmålinger, så vi vet det er av god kvalitet.

Vannet inn vil ha en temperatur på rundt 8 grader.

Styreleder og grunnlegger av Viking Aqua, Stein-Inge Larsen, viser hvor settefiskanlegget i prosjektet skal bygges. I bakgrunnen ser man vannkilden som skal oppdemmes og skal forsyne anlegget med deler av ferskvannsbehovet. Resten skal komme fra avsaltet sjøvann. Foto: Pål Mugaas Jensen

Bygger eget topp-moderne slakteri

Parallelt med at man bygger oppdrettsanlegget skal det også bygges et slakteri og en bearbeidingsfabrikk på 12 tusen kvadratmeter. Prislappen blir rundt 850 millioner kroner og skal dels bankfinansieres, dels skal man hente penger fra eksisterende og nye aksjonærer.

Analyser selskapet har utført viser at det kan være hensiktsmessig å etablere kapasitet til å handtere et volum på 300 tonn laks per døgn, som vil være mer enn de selv kan levere.

- Dette betyr at fabrikken har kapasitet til å motta ekstern fisk på 150-200 tonn daglig. Utviklingen viser at mer av slaktingen foregår ved merdkanten. Dette setter andre krav til logistikk ved mottaksanlegget enn det tyngden av foredlingsfabrikkene har i dag, sier han.

Derfor er han ikke fremmed for tanken på å også se på å anskaffe seg egen bløggebåt som kan tilby seg å hente 160 tonn per tur. Uansett planlegger de for en innlastningskapasitet i anlegget på 180 fisk i minuttet fra inntil to båter.

Slik ser man for seg at slakteriet skal bli. Illustrasjon: Viking Aqua

Larsen understreker at laksen er mer enn head-on-gutted (HOG) i fersk eller fryst form.

- Samlet sett blir tre av fire laks solgt uten ytterligere bearbeiding enn HOG.

Markedsutvikling for videreforedlete produkter tyder på at etterspørselen etter filetprodukt er økende, samt at det etablerer seg økonomiske attraktive markeder for sekundærprodukt. Jeg mener derfor det er et rett tidsvindu for en ny topp-moderne fiskeforedlingsfabrikk på Vestlandet nå. Det er også en underkapasitet på fiskeforedling fra Møre og sørover, sier han videre.

Tanken er å sende mest mulig ut i markedet med båt som fryst ferdigvare.

- Markedet i USA, Canada og Asia er enormt. Det viser seg at de også betaler mer for et premimum-produkt når bærekraftsaspektene er på plass, sier han.

Han sier målet er å klare alle BAT-krav (best available technique) og ha nullutslipp fra slakteriet. På taket kommer det solceller. Og man vil forhindre avrenning fra transport av ferske produkt med bil, ved å bruke flytende nitrogen i stedet for is.

Planen er å drive med helt ny teknologi som tillater at volumene på rundt 300 t/dag blir håndtert av to skift på 96 personer.

- Det vil i så fall være ca. 40 % lavere bemanning enn konkurrentene.

Navnet på slakteriet vil bli «Gulen Fiskeforedling» og merkevaren på produktene blir «Viking Delights».

Skal hente penger

Hele herligheten har for øyeblikket en beregnet kostnad på 6,85 milliarder kroner totalt, ca. 2,8 mrd kr for hvert påvekstbygg.

- Vi har heldigvis investorer og andre som vil være med. Så langt har vi hentet penger fra eierne, og nylig fikk vi Tertnes Holding inn på eiersiden i Viking Aqua. Men i juli-august har vi planer om å hente større beløp for å sikre byggestart i en ny emisjonsrunde.

Han innrømmer at det er tyngre å hente kapital enn det var, og at for eksempel utfordringene som Atlantic Sapphire har møtt på, har bidratt til tørken.

- De har vært maks uheldig. Nå begynner det jo imidlertid å komme gode nyheter fra for eksempel Andfjord Salmon og Salmon Evolution, som jeg tror vil gjøre det enklere igjen å få tak i penger, mener han.

Det operasjonelle hovedfokuset fremover for selskapet vil være å få bygget det første påvekstbygget samt å bygge slakteriet.

- Vi er ferdig med design og prekonstruksjon, og har brukt mye tid på detalj-enegenering. Store prosjekt feiler ofte på kostnad og tid, og det vil vi unngå. Slik det ser ut nå er vi på en opex på 44 kr/kg. Det tror jeg blir veldig konkurransedyktig.

Rørlegging og fundament skal påbegynnes til høsten. Den første eksterne fisken skal bearbeides i fra slutten på 2024, og den første egenproduserte fisken skal slaktes 2026. Den første produksjonsrunden vil etter nåværende produksjonsplan være basert på innkjøpt 50 grams smolt.

- Jeg har veldig stor tro på konseptet med vår RAS-teknologi. For skal man bygge landbaserte oppdrettsanlegg for laks rundt om i verden er det RAS som gjelder, sier han.

Og at landbasert produksjon vil komme som et betydelig tillegg til det sjøbaserte er Stein-Inge Larsen heller ikke i tvil om.

- Toget går nå og vi skal ikke bli stående igjen på perrongen.

Les mer om Viking Aqua

-

Vil ha tydelig skille mellom land- og sjøbasert oppdrett

-

Gründer går av som styreleder i Viking Aqua. Omstruktureringsekspert overtar.

-

Slutter i Viking Aqua

-

Nye i Viking Aqua-styret. Skal snart på pengejakt

-

Helland Silosystem skal levere fôrsystem til Viking Aqua

-

Tidligere Sekkingstad-sjef har fått jobb i Viking Aqua

-

Fulltegnet emisjonsrunde gjennomført i Viking Aqua AS

-

Tertnes Holding AS går inn i Viking Aqua AS

-

Backe har signert avtale med Viking Aqua AS

-

Etablerer ny foredlingsfabrikk i Gulen